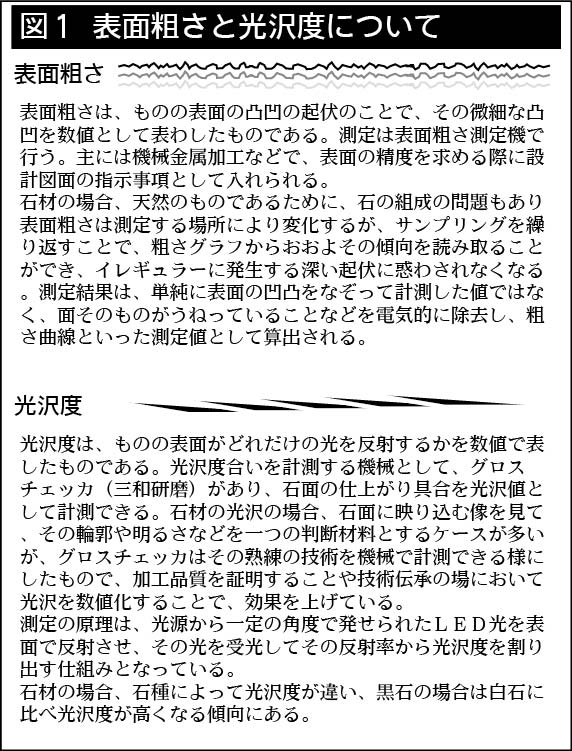

石材研磨加工は、何工程もかけて表面を徐々に仕上げていくが、その工程毎に石材の表面は変化していく。ここでは工程毎の石面の状態を表面粗さと光沢度で評価し、その変化を追いかけてみる。(図1)

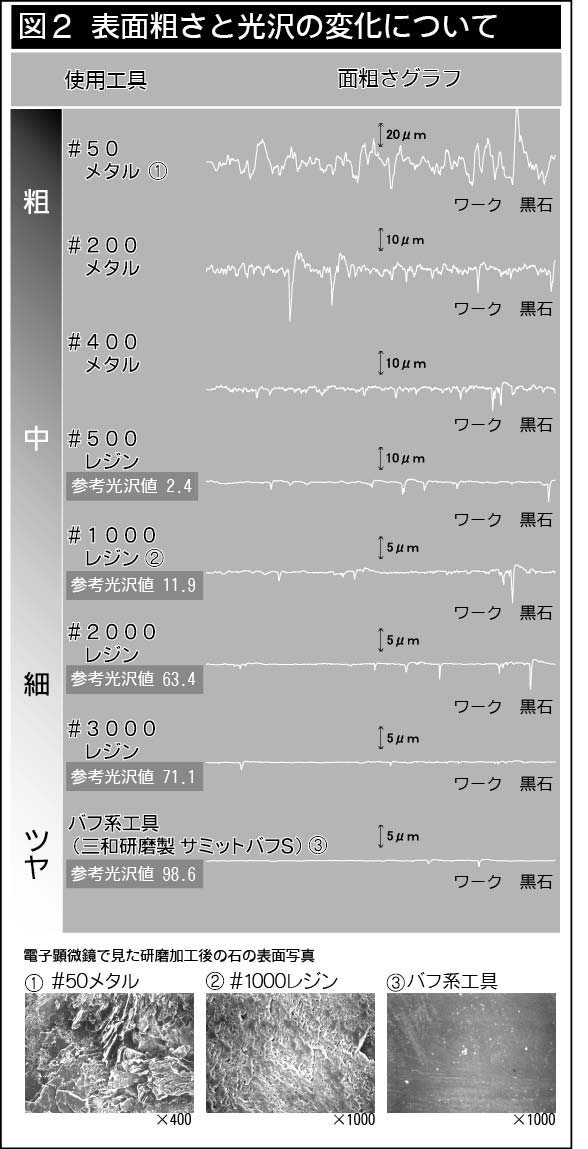

粗工程

粗工程では深く切り込む加工をするなど、工具の頑健さが求められる。粗工程ではダイヤ砥粒を確実に保持するメタルボンドの工具を使用して石材の切削段差や石面のうねりを除去する。#200の工程では石内部の微細に破砕された層を除去し、石の「地を締める」点で重要な工程となる。 研磨後の石面には全体的に目で見てわかる筋状の研磨痕が見られる。

#50 メタル

20㎛(マイクロメートル)以上の表面粗さが観察される。(1㎜=1000㎛ ちなみに日本人の髪の毛は平均で80㎛位と言われている。)感触もざらざらとしていて、白、黒、赤系など石種に関係なく白っぽい色合いに見える。光沢が全くないため光沢計で測定しても意味はない。

#200 メタル

表面粗さが10㎛程度になって、筋状の研磨痕も細くなっている。石材の組成上の深い溝以外は、石面全体的に粗さが均等化してきて、感触もざらつきが少なくなっている。しかし、まだ光沢はないので、色合いは白っぽいままで、光沢値の評価はできない。

中仕上

仕上げが進むにつれダイヤ砥粒も細かくなり、表面の粗さも細かくなっていく。中仕上げでは細かな面作りに適しているレジンボンドに切り替える。近い粒度でもメタルとレジンでは研削性など特性が違うため、その違いが表面粗さに現れてくる。

#400 メタル

表面粗さは5㎛程度以下になり、全体的な粗さはさらに均等化する。感触もひっかかるようなざらつきはなくなる。しかし、光沢はまだ出ていないので、光沢計での評価はできない。

#500 レジン

表面粗さは0.5~2㎛となり、感触はつるつるとした滑らかさを感じ始める。グラフ上でも前工程からの深い研磨痕はあるが、微細亀裂などが除去されるため、大きな起伏はなくなり、表面の粗さが精微になりつつあることがうかがえる。光沢と呼べるほど石面への映り込みはないが、色味が多少出てきて、光沢値評価が可能になる。但し1桁の低い数値でしかない。

#1000 レジン

表面粗さは0.2~0.5㎛程度となりグラフ上の起伏もさらに少なくなる。感触は滑らかで、石面が磨かれてきたことを感じ取れる。前工程の研磨痕を消すことと、石組織の一部である雲母の剥離を押さえ込む重要な工程。石の色味や光沢もやや出てくる。光沢値は前工程と比べ高くなるが、まだまだ最終光沢値にはほど遠い。

細仕上

レジンボンドの細かなダイヤ砥粒が入った工具で加工する。この工程で使う工具をツヤ下と呼ぶように、最終のツヤ仕上げに影響を与える重要な工程。中仕上から比べると光沢値において格段に差がつき、目視でわかる光沢が現れる。

#2000 レジン

面粗さはグラフ上でもほとんど起伏を読み取ることができなくなる。0.05~0.2程度の表面粗さとなり、石面が微細に加工されていることが測定値として表れている。石の色合いもはっきりと出てきて、光沢もはっきりとしてくる。光沢値は最終目的の60%程度まで高くなり、前工程に比べて著しく向上する。

#3000 レジン

0.01~0.05程度の表面粗さとなる。この工程では光沢ムラをなくす目的もあり、研磨後はやや反射のある光沢が目視で捉えられる。光沢値は最終値の70%程度にまであがる。

ツヤ仕上

最終のツヤ砥石はバフ系と砥石系に分かれる。どちらの工具もツヤ仕上げを目的として設計されているので、ここまで仕上げてきた石面に深い研磨痕をつけないよう、ダイヤ砥粒を使用しない、若しくは超微粒のダイヤ砥粒を使用している。共に特長のある鏡面仕上げができる。

バフ系は水量を絞って発熱を促進し磨きあげるのに対し、砥石系は、水量、発熱を適正にさせた上、超微細加工をしながら仕上るのが特長である。共に0.008~0.03㎛程度の表面粗さに仕上げる。この領域はナノメートルと表記したほうが適正だが、これはガラスの表面と同じ程度の表面粗さと言える。もちろん石材は組成があるため、全面を均質な粗さに加工することは非常に困難だが、日本の墓石の表面粗さは目に見えない領域(ナノ)で超精微な面になっている。(ここでいう表面粗さや光沢の測定値はあくまでもテスト研磨時のものであり、石種や加工環境の変化によって数値は変化する。)

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1