研磨技術はそれぞれの石材店、職人の方によって異なる。ここではごく一般的ではあるが、ダイヤモンド工具とツヤ出しの研磨工具を使うにあたっての要点を抑えていく。

Q1、自動研磨機に取り付けられている研磨工具のサイズ(径)が違うのはなぜか?

A

粗工程のメタルチップのついた研磨盤の方が大きく、中仕上げ工程のレジン研磨盤やツヤ工程のバフ砥石になるほど小さくなっていると思われる。

これは各研磨工程を担う工具の性能に関係している。

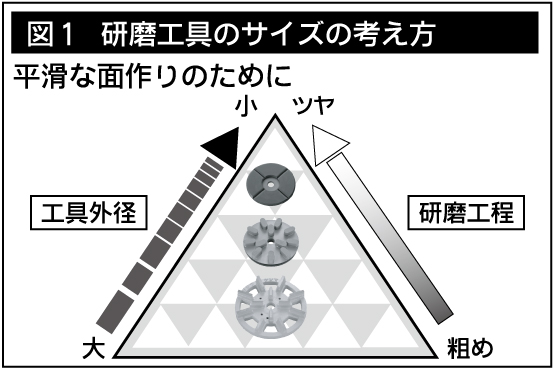

まず粗工程のメタル研磨盤は研削力が鋭く、石面の平面精度に大きな影響を与える。粗工程で石面のうねりや垂れを生じさせると、後の工程でしっかり均一に磨きあげることができず、最終的なツヤの品質にも影響を与えてしまう。(図1)

後、研削性能が高いということで、大きなメタル研磨盤で加工効率をあげることもある。

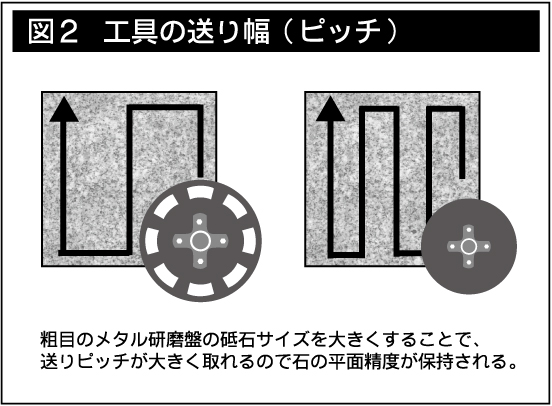

石面の平面精度に影響を与えるメタル研磨盤で大きなサイズを選ぶのは、工具の送り幅を大きく設定できるので、石面に対して出来るだけ工具を走らせる回数を少なくし、石面を大きく崩さないで仕上げるためである。

(図2)

Q2、メタル研磨盤は必ず大きなものを使うのがいいのか?

A

必ずしも、大きくする必要はない。肝心なのは、磨く石面に対して適切なサイズの工具が選定できているかということである。

大きな石面に対して小さなサイズで磨くことは、送り幅も小さく、小刻みに工具を走らせることになるので、うねりが生じて工程を進めるに従い、研磨ムラが目立ち最終のツヤ仕上げが終わるころに工具の通った跡がわかるような磨きになることがある。

通常は10インチのメタル研磨盤でスタートすれば1つ下の8インチのレジン研磨盤やバフ砥石で磨きあげるが、バフ砥石を七インチにしたりするケースもある。またメタル研磨盤からバフ砥石まですべてを8インチで通すこともある。

Q3、自動研磨機で砥石の送りピッチを工程ごとに変えるのはなぜか?

A

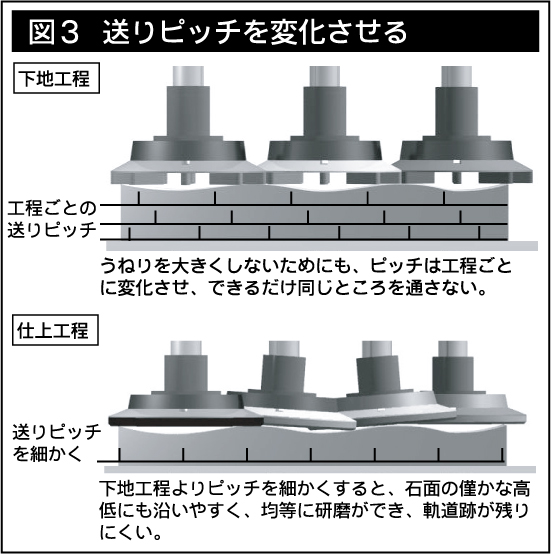

前工程と同じ場所を通さないようにするため。

砥石が同じ場所ばかりを通過すると、石面にうねりができて、工程を経るごとにそれが大きくなってしまう。それが原因で、良く磨けている所とそうでない所がはっきりとしてしまうので、最終のツヤに磨きムラが残ってしまう。

特に、最終のバフ工程については、前工程で設定したピッチよりも小さく設定し、石面のわずかな高低に沿わせるように研磨することで、ムラの残りにくい仕上げを行うことができる。(図3)

Q4、手動研磨機で磨いたときに、角がうまく磨けない。

A

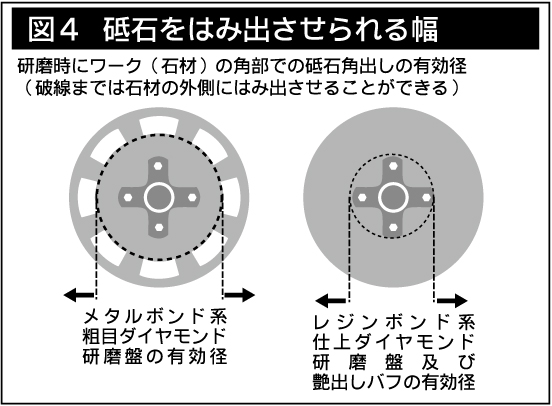

工具には角や端面で石面からはみ出させてもよい、有効径がある。

このはみ出しの加減によって石面は外周が垂れたり、真ん中が窪んだりする、いわゆるうねりが発生する。石面にうねりを生じさせてしまうと、研削力が緩やかになっていく後工程で修正するのは困難になる。

角の垂れた状態では砥石がどんどん角に当たらなくなっていく。

粗工程から研磨盤に応じた送りピッチで操作をし、送りスピードを「粗工程~早い」、「仕上げ工程~ゆっくり」した動きで磨くことで、できるだけ面がうねるのを避ける。また、研磨に慣れないうちは、石面に対して一方向から操作する手動研磨では、手前正面のはみ出させ方と、向こう正面のはみ出させ方が異なるケースが見られる。

取り付けボスや基盤の形状など、はみ出させている目安を自分なりに意識し、感覚として身につけていくことで、全周を適性にはみ出させることが大切である。(図4)

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1