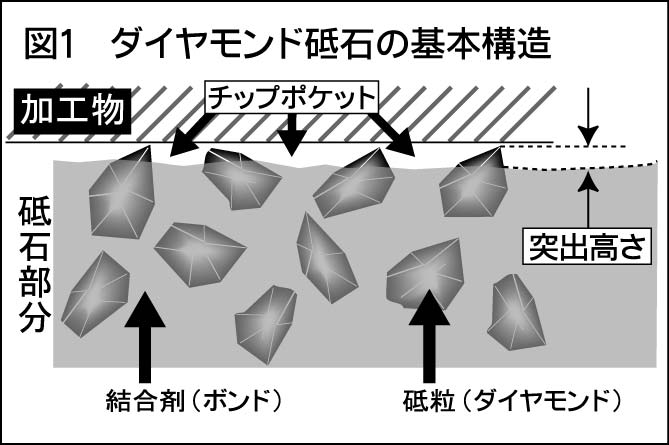

ダイヤモンド砥石の基本構造

一般にダイヤモンド砥粒を含み研削作用をおこなう部分(ダイヤ砥層)と台金(チップ台)とで構成される。

ダイヤ砥層は砥粒のダイヤモンドとボンド(結合材)からなり、石材の研磨に供される研磨盤においては、ダイヤモンド含有率は一般砥石の砥粒率よりも低くなっている。

ダイヤモンド砥石の砥粒率を表す特有の用語に集中度(コンセントレーション)がある。例えば、集中度100は体積比25%を意味し、これは4.4Cts(キャラット)/ccに相当する(1ct=0.2g)。

即ちダイヤ砥層の体積の75%以上はボンドが占めることになるので、ボンドの機能は砥粒を結合することではなく、ボンド自体でダイヤ砥層を形づくりその中にダイヤモンド砥粒が点在する構造となる。

図1のようにダイヤ砥層の表面では、砥粒がボンド面から突き出している。これを突出高さと呼ぶ。突出高さは研削作用をするための必要条件であり、砥石の使用中にボンドが磨耗してこの状態が生じ、又この状態が維持されることを砥石の自生作用という。

正常な研削状態とは、最適な砥粒の突出高さが常に維持され、ダイヤモンド砥粒の磨耗―破砕―脱落の過程でボンドも磨耗し、いつも一定の砥粒の突出高さがある状態といえる。

又、逆に削れない状態には、第一回目にお話した、目詰まり(削りくずがそのチップポケットに詰まって切削能率の悪くなること)や目つぶれ(砥粒が磨り減って結合材と同一平面となり、砥粒表面が滑らかになって研削力がなくなること⇒ボンドが硬い)、目こぼれ(砥粒が結合材から脱落すること⇒ボンドが軟らかい)の内のどれかの状態が起こっている。以上のようにボンドがいかに砥石の切削性に影響を与えるかわかって頂けたと思う。一般に硬い石材には軟らかいボンドを、軟らかい石材には硬いボンドの砥石を使用することが経済性・作業性ともに適しているといわれている。

ダイヤモンド砥石の消耗は、砥粒であるダイヤモンドの磨耗と砥粒脱落による損失があり、砥粒の有効利用率は存外に低いです。ダイヤモンドは他の物質と接着しにくく、したがってボンドが機械的に砥粒を掴むことが唯一の保持方法であり、ボンドの強度が砥粒保持の強さを決めるといってよい。強度はレジンボンドが最も低く、以下ビトリファイドボンド、メタルボンド、電着、溶着の順で、これが砥石寿命の順位となっています。ただし、これはダイヤ砥層の厚さが等しい条件での寿命の比較である。

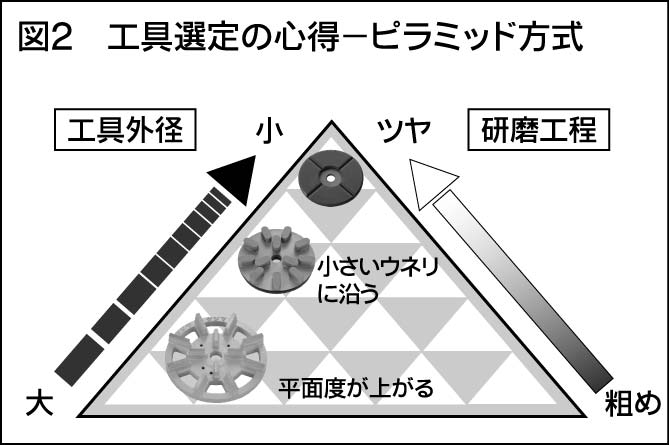

工具選定の心得

前工程からの石材研磨面の良し悪しが、最終つやの品質を大きく左右する。研削力の鋭いメタル研磨盤における面精度の影響は特に大きく、石面の大小にもよりますが出来る限り大径の物を使用した方が良く、そのことにより平面精度が保たれ易くなる。

反対に仕上げ工程に近づくにしたがって、研削力が少なくなるにも拘わらずレジノイド砥石の緻密な研削性能が要求されます。そこでメタル研磨盤よりも小径の研磨盤が必要となってくる。

研磨は「粗め」から「ツヤ」までの全工程が、一連の作業として進められている。弊社では「ピラミッド方式」と称して研磨盤の外径を徐々に小さく選定していただくよう説明させて頂いてる。

この時使用される研磨盤は、メーカーによって配列構成(粒度・ボンド)、バランス等に微妙な違いがある。従って同じメーカーの統一した配列構成を選ばれる事が作業能率及び品質安定に有益であると言える。

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1