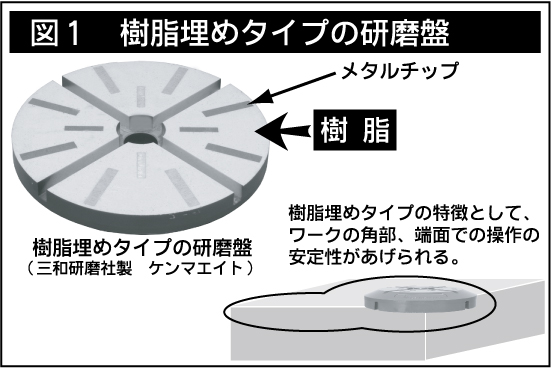

【樹脂埋め】じゅしうめ(図1)

研磨加工を行うダイヤモンド工具は基盤にダイヤモンドチップが付いた構造になっているが、そのチップ間を樹脂で埋めた仕様になっているものを樹脂埋めとか樹脂込みとか呼ぶ。(正式な商品名は工具メーカー各社で決められている)

特にメタルダイヤの研磨盤に多く見られるが、この仕様の主たる目的は研磨時における研磨盤操作の安定性があげられる。ワークの角や端面で研磨盤がチップのみのタイプに比べ樹脂面で支えられるため、石面から脱落しにくく、その際に発生する角欠けも少なくなると考えられる。

樹脂自体も研磨時にチップと同様に減るように設計されているので切れ味を損なうことはない。近年ではこのタイプのものが多く出回るようになってきた。

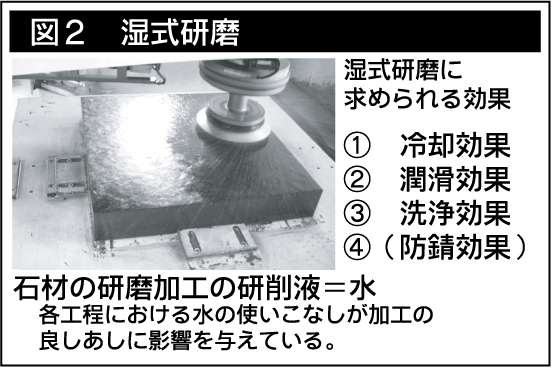

【湿式研磨】しっしきけんま(図2)

湿式研磨は、研削液を使いながら研磨を行う加工方法である。

では加工時になぜ研削液を使うのか。一般的には次の四つがあげられる。

1、冷却効果 砥石やワークが過熱するのを防止する

2、潤滑効果 砥石とワークの間でスムーズな加工が行われるようにする

3、洗浄効果 加工で発生する切り粉を加工点から排除する

4、防錆効果 錆びつきを防止する(金属加工の場合)

石材研磨は金属やガラスなどに比べ、特徴的な加工をする。

研削液に水を使うこともその一つ。通常、加工に使われる研削液はオイル系、エマルジョン系、ソリュブル系などが一般的で、水を使うことはあまりない。金属などが錆びるということもあるが、粘度がほとんどない水では加工点に留まれないことと加工点の温度が高くなると蒸発し、冷却効果が得られないこと(冷却効果そのものは水のほうが大きい)がその理由であるが、石材では逆にオイルやエマルジョンを研削液に使うと、内部に入り込み、シミや汚れが発生して、石自体が使い物にならなくなるため水を使う。

石材研磨が水とマッチングしているのは、研削液を大量に使うため、どこでも調達できる水は非常に扱いやすく、コスト面、管理面で優れていることもその要因である。また石材研磨の加工に必要な工具の回転速度は金属加工などに比べて低いため、冷却においても、潤滑においても水で十分な効果が得られる。さらに洗浄効果にしても、研磨後の面洗浄なども兼用しておこなえるため、研削液と洗浄液を使い分ける必要がない。

基本的にダイヤモンドは熱に弱いとされているが、水を使った湿式研磨で熱上昇を防ぐのでダイヤモンドが炭化するのを防止する。またレジン系ボンドのチップの場合、レジンがさらに熱に弱いため、ダイヤやボンド保護の役割は水が十分に果たしている。

石材研磨の最大の特徴は、ツヤ出し用の工具を使っての鏡面加工にある。

ここまでは水による冷却で研磨加工をすることを説いてきたが、ツヤ出し工程での研磨では、ある程度の発熱を促すことで鏡面に仕上げていく。但し、発熱をあげすぎると石材表面にヤケを発生させてしまうので、細かくコントロールしなければならない。この非常に狭い温度帯での研磨加工を施すことにより、石材の表面が鏡のように輝く。ここでも、水の使い加減ということがキーになっている。腕の立つ職人の方は様々な状況を読み取りながら、水量を調整して最高のツヤを引き出す。

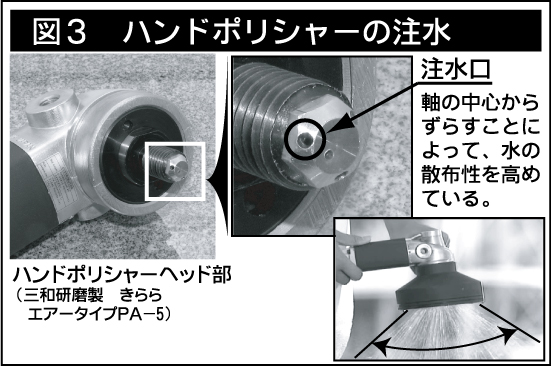

石材研磨の工具は機械類も含め、いかにチップと石面の間に水を送り込むかということに大変工夫が凝らされている。ハンド式研磨機は軸芯から注水される機構を備えているが、軸の中心からずらして注水口を配置(図3)することで水が回るように撒かれるため、工具と石面の間にまんべんなく水が行き渡るようになっている。また研磨盤の類は、水を研磨面から排出すると同時に、周囲の水を再度取り込むようにパターン設計されているので、研磨時に発生した切り粉を遊離砥粒として利用し、チップの自生作用を促進させて切れ止まりしないように工夫されている。

石材における湿式研磨の加工法は、水をいかに使いこなすかという知恵の結集であり、普段何気なく使っている水のもつ役割は意外と大きいことがご理解いただけたかと思う。

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1