曲面用フレキシブルパッドによる曲面研磨手順、及び注意点

中仕上げ工程(レジンボンド)

・前(下地)工程の確認(前回続き)

ワークの研磨面を乾かし、異常がないかどうかチェックする。

前工程の研磨が正常に行われていれば、次工程に進む。

ポイント

☆角、端等の削り残しはないか?

・工具のセッティング、機械の始動

ハンドポリシャーにフレキシブルパッドの#300相当を取り付ける。

注水バルブを開け水を出す

電源スイッチをON、若しくはエアーバルブを開け、主軸を回転させる。

・研磨作業

砥石部分をワークにあてる。

ポイント

☆曲面の研磨の場合、パッドの砥石部全体をベタ当てするのではなく、上半分を部分的に使う。砥石のどの部分を当てて研磨しているのかという感覚を意識しながら行う。(全工程に渡って共通)

ポリシャーを操作し研磨する

ポイント

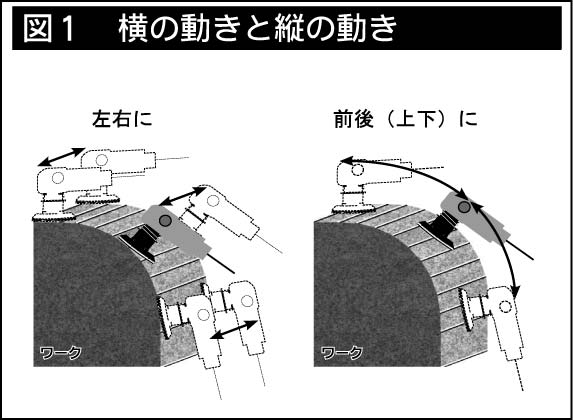

☆横の動き

砥石の上半分の中心部分(5割程度)で研削する。(線で当てる)

先ず、線の部分を使い、横の動きでワークを研削する。

☆縦の動き

砥石の上半分のほぼ全体(8割程度)でワークの面を均す。(面で当てる)

次に面の部分を使い、縦の動きでワークの面を均す。

☆横の動きと縦の動きのイメージ

横の動きでは石を線上に削り、多角形で円弧を作り、縦の動きでそれらを取り除き面を滑らかにする感じで研磨する。(図1)

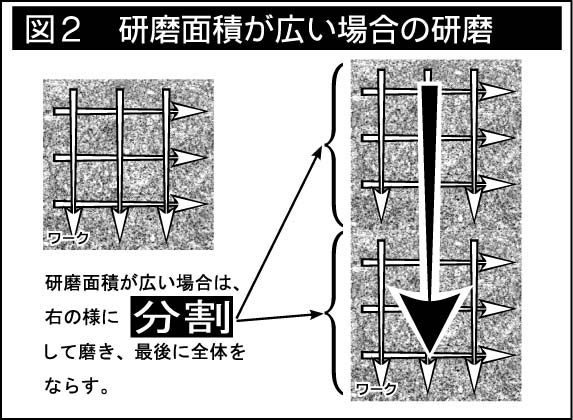

研磨面積が広い場合の研磨

大きい面積を一度に研磨してしまうと、磨き残しが生じたり、砥石の切れ味が低下してしまうことがあるので、分割して磨くと良い。(図2)

ポイント

☆300より粗い粒度では、砥石を小刻みに動かすと面がうねる原因となる。

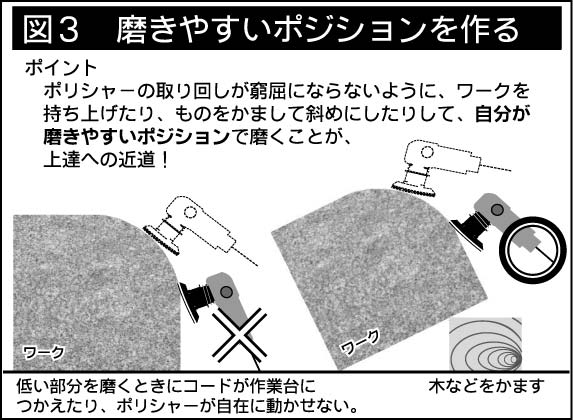

☆ワーク(石)の上のほう(高い所)は砥石を当てやすいが、下のほう(低い所)は砥石を当て難くなる。この場合、ワークの下に木をかますなどし、高さや、角度を変え自分が一番磨きやすいポジションを作る。(図3)

☆分割して磨いた面は、分割部分のつなぎ目で研磨具合が変化する場合があるので、最後に全体を均すように研磨することが重要。

一通り研磨出来たら、前工程同様に研磨面を観察する。

研磨面に異常がなければ次の工程に進む。

研磨工程の役割(中仕上げ以降ツヤまで)

#500相当 成型の仕上げ

#1000相当 石の地を締める

#2000相当 石の色合いを出す

#3000相当 石の色合いを深める

#ツヤ出し工具 鏡面に仕上げる

ポイント

☆研磨の進め方としては、#500辺りまでで形を整え、#1000で地を締めて、#2000,#3000で石の色を出すという感じで研磨していく。

☆#500での研磨のとき、一通り磨いた後、今度は少し圧を加えて、研磨面をもう一枚剥がす感じで研磨すると、#1000での地の締まりが良くなる。

(地の締まり:掘り起こしが無く、石の表面が滑らかになっている状態。)

ツヤ工程(バフなど)

・ハンドポリシャーにツヤ砥石(三和研磨製 セラミカバフなど)を取り付ける。

・研磨する面に水を行き渡らせる。

・ポリシャーの注水バルブより水を少し出す。

・電源スイッチをON、若しくはエアーバルブを開け、主軸を回転させる

・研磨面に砥石を当て、小刻みに動かしながら、砥石が発熱するように適度な圧力と水加減で研磨する。

ポイント

☆水量は、砥石が通った後の石面に少し水が残る程度にまで乾いた感じで研磨

・ハンドポリシャーにツヤ砥石(三和研磨製 セラミカバフなど)を取り付ける。

・研磨する面に水を行き渡らせる。

・ポリシャーの注水バルブより水を少し出す。

・電源スイッチをON、若しくはエアーバルブを開け、主軸を回転させる

・研磨面に砥石を当て、小刻みに動かしながら、砥石が発熱するように適度な圧力と水加減で研磨する。

ポイント

☆水量は、砥石が通った後の石面に少し水が残る程度にまで乾いた感じで研磨する。

☆水が少なすぎると、発熱過多になり、石に焼けが入るので、要注意。

☆粗目では小刻みな動きは厳禁だが、ツヤ工程では逆に小刻みに動かし、コンパクトに磨くと、ツヤのりも良くなる。

研磨が終われば、石面をよく洗い、ワークを冷ましてから観察する。

☆ワークが乾燥している状態と濡れている状態では色味が変化する。

また、研磨直後の石面の温度が高い状態と、熱が冷めた状態とでも色味は変化する。

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1