研磨工程の役割

先ず研磨される石の表面がどのような状態であるかを確認してみましょう。ブレードやカットにて切断された石材の表面層は、ダイヤモンド砥粒が石材を切削する際に起こす衝撃振動(圧搾)により、石の内部組織の軟部に微細な亀裂(クラック)を作り、雲母質の剥離を容易にさせる状態になっています。

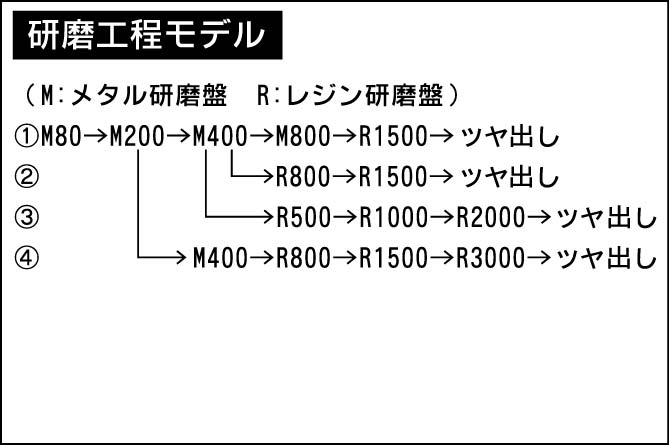

①「メタル#50~#100」

ブレードによる、うねりや切削段差の除去。ブレードの大口径で切断した石の面は、メタルが付着したり、圧搾破壊でクラックが入っているので粗めの研磨盤で取りきる必要があります。粗めの研磨盤も石表面に対して圧搾破壊を起こすので、出来るだけ少なく掛けるほうが良い。

②「メタル#200」

粗めのキズ跡の除去及び、内部の微細に破砕された層の除去など石の「地を締める」点で重要。特に研削力の持続性が要求される。

③「メタル#400とレジン#500」

メタル#200によるスジ(キズ跡)を消す重要な工程。メタルとレジンの境界工程。「地の締まり」に影響を与える工程。

④「レジン#1000」

#500のスジ消しと雲母の剥離を押さえ込む重要な工程。石の色が出てくる工程。

⑤「レジン#2000~#3000」

次のツヤ工程の負担を少なくし、石の表面を微細に研磨する工程。時間を掛ければ次のツヤ出し時間に影響します。

⑥「ツヤ」

ツヤのある石表面でも2~4μm程度のキズやそれ以上のうねりが観察される。鏡面のようなツヤを出すにはそれらを取り除く研磨力が要求される。熱を加えすぎると白くなり、雲母質の剥離が起こるので注意が必要。

研磨を良好に行う条件

石の研磨面の平行度(傾き)

研削圧の違いが生じて仕上がり面状態が悪くなったり、作業性を著しく悪くする。

ガタツキ

ガタツキから振動を起こして、粗めの研磨盤などのくい込みにより、平面精度の低下を招き、ムラのある仕上げ状態になる。

水量

研磨時の潤滑剤で、石粉の排出や焼け防止に影響を与える。少ないと排出作用が悪くなり、砥石の磨耗を促がして切れ味は上る。多いとすべり現象を起こして切れ味の低下を招く。

圧力

圧力を上げると単位時間当たりの研削量が増える。圧力を下げると砥粒の切り込み深さが浅くなり、抵抗も減少して切れ味は低下する。

回転速度

一般には、回転速度を上げると短時間当たりの研削量が増える。下げると研削量が少なくなる。高速回転においては、それに伴う潤滑水の影響ですべり現象を起こすこともありその限りではない。適度な圧力が加われば低速回転の方が良く切れることも考えられる。

黒石・白石研磨の注意点

黒石

組織が均一で軟質(研削が容易)なため、破砕部分の除去(粗め工程)は問題が少ない。しかし、仕上がり状態の善し悪しがハッキリ(光沢・色味・平滑度)する。したがって、ツヤ下工程である#1000~#3000での微細な研削・研磨が重要になる。

白石

組織の不均一な石材が多く、成分を分けると雲母質と石英質に分けられるが、硬い石英質部分(長石質を含む)が大半を占めている。粗工程での圧搾破壊による内部への微細な亀裂を石英質部分と一緒に除去する必要があるため、特にメタル#200の研削力と持続力が要求される。最終の仕上がり面が大きく左右され、石の地を締める点で重要となる。

研磨盤の簡単な面出し方法

メタル#50~#400の面出し

12インチ位の大きさのGC#60-#200程度の砥石を用意し、研磨台の上に水で湿らせた布を敷きその上に置く。その砥石に研磨盤を低速・低圧で押し当て数秒間研磨する。効果的に面出しが行えない場合は、圧力を調整し、水を少量に絞り、送りをゆっくり与えてボンドの磨耗を促がす。

レジン#500・#1000の面出し

メタル研磨盤の#60で研磨した石面の上を低速で研磨し面出しをする。

レジン#2000・#3000の面出し

メタル研磨盤の#200で研磨した石面の上を低速で研磨し面出しをする。

※面出しをする石面に付着している粗い砥汁は、必ず排除する必要があります。

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1

三和研磨工業株式会社

〒611-0033 京都府宇治市大久保町上ノ山22-1